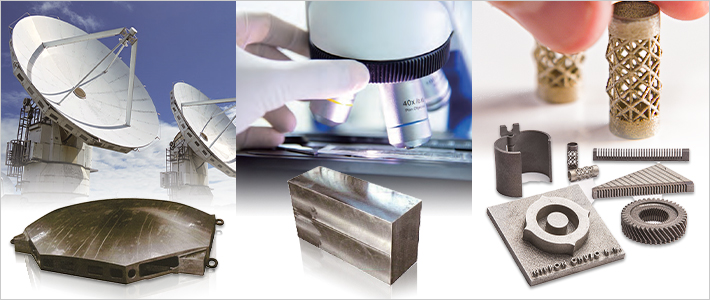

「熱膨張ゼロ」の合金素材。3Dプリンターで超高精度造形を実現

掲載開始日:2019-09-30 00:00:00.0

日本鋳造(神奈川県・川崎市)は、半導体や建機、橋梁など幅広い分野に鋳鉄・鋳鋼品を提供する老舗鋳造メーカー。最近、同社では“熱膨張ゼロ”の独自合金素材『LEX-ZERO』を使用した3Dプリンティングも始めました。今回、『LEX-ZERO』およびその3Dプリント品のメリットについて話を聞きました。

今回紹介する技術と製品

厳しい寸法精度が求められる部品に適した低熱膨張材。

3Dプリントで複雑形状にも対応

『LEX-ZERO』は、スーパーインバーを超える低熱膨張性を有する合金材料です。熱による寸法変化が起きず、厳しい精度が要求される半導体製造装置向けの部品などで採用されています。日本鋳造では、本製品の金属粉末を用いた3Dプリンティングに成功 。『LEX-ZERO』の特性を活かし、高精度の造形品を提供可能です。

この記事で紹介した製品の関連資料がダウンロードできます。

半導体から建築まで幅広い分野に製品を提供

製造技術・設計ノウハウ・独自素材に強み

代表取締役社長 鷲尾勝氏

当社は1920年に創業し、来年で100周年を迎えます。社名からもお分かりいただける通り、鋳造部品の製造を生業としており、創業時は主に造船向け鋳造品の製造を手掛けていました。現在では、素形材事業部、建材事業部、エンジニアリング事業部の三本柱を展開し、産業機械や半導体製造装置、建設機械、橋梁・建築と幅広い分野に製品を提供しています。

数キロから数十トンまで様々な製品の製造を行っておりますが、特に得意とするのは大型品です。独自の溶解技術と造形技術により、大型でも均質な鋳鉄・鋳鋼品を製造することができ、素材の成分の検討から製品設計、組立まで一貫対応で、お客様のニーズに合わせた高品質な製品をご提供できます。

こうした製造技術、設計ノウハウに加え、当社の強みのひとつとなっているのが、当社独自の低熱膨張材「LEXシリーズ」です。「LEXシリーズ」は熱膨張による寸法精度の変化が非常に小さく、熱変形による精度低下を抑えることができます。さらに、経年変化も少なく、機械加工性にも優れる高機能素材として、半導体分野や計測機器分野で採用されています。

熱による寸法変化を防ぎ、高精度化へのニーズに対応

「LEXシリーズ」を使用した製品

近年、各種先端技術分野において高精度化に対する要求が高まっており、装置部材の熱変形による精度低下が問題となっています。特に各種装置や部品が高密度化・高出力化する傾向にあり、熱膨張対策のニーズは高まるばかりです。

今回ご紹介する『LEX-ZERO』は2014年に開発・工業化に成功したもので、スーパーインバーをもしのぐ、“究極の「熱膨張ゼロの合金材料」”とも呼べる素材です。この“熱膨張ゼロ”という特性によって得られるメリットは計り知れません。

例えば半導体露光装置。高密度な半導体製品を製造するには、半導体露光装置内の部品の位置関係がなるべく狂わないようにする必要がありますが、『LEX-ZERO』を使えば温度分布の影響を心配せずにすみます。このほか、レーザーを使用する光学製品の部品など、「熱の影響」に悩まされる製品の設計・開発者の方であれば大いに喜んでいただけるでしょう。

3Dプリンター×LEX-ZEROで付加価値が飛躍的に向上。

最終製品に限りなく近い寸法精度を実現

『LEX-ZERO』を用いた3Dプリンティングの紹介動画

2017年には、『LEX-ZERO』の金属粉末を用いた3Dプリンティングに成功しました。3Dプリンターを

用いることで、従来の生産方法で難しかった中空形状なども容易に造形可能です。そのため、部品の軽量化が可能となり、製品全体をよりスマートにすることができます。

また、金型が不要なことも大きなメリットです。金型の製作工数が削減できるため納期短縮につながり、お客様が製品開発をよりスピーディに行うことができます。

ここまでは3Dプリンターの一般的なメリットですが、そこに『LEX-ZERO』という当社独自の素材を、

用いる点が決定的な差別化要因です。3Dプリンターはレーザーで金属粉末を焼結していきますが、『LEX-ZERO』は3Dプリンティングで一般的に用いられる合金と比べて 造形時のひずみが小さいため、非常に高い寸法精度を実現できます。つまり、『LEX-ZERO』の優れた特性を有した、ほぼ最終製品に

近い造形品をご提供できるといわけです。

鋳造に比べると、3Dプリンティングはまだまだコスト面で課題があります。しかし、鋳造プロセスは人の手で行われている工程が数多くあり、3Dプリンターによってこれらを自動化することでコストは下げられると考えています。また、非常に高い寸法精度で造形できるため、後加工の手間が少なくなるのも

メリットです。

これまでご紹介してきた通り、当社の強みは「製造技術」「設計ノウハウ」「素材開発」の3点です。

3Dプリンターという造形技術を取り入れたことで、さらに幅広いニーズに応えることが可能となりました。「製品をもっと軽くしたい」「異材と熱膨張係数にあわせた合金設計をしてほしい」といったご要望があれば、ぜひ当社までご連絡ください。長年の経験で培った技術・経験を活かし、素材開発から設計、製造までお客様のご要望にお応えし、より付加価値の高いものづくりに貢献いたします。